-

Business Consulting

Our team ensures rapid response times, a low partner-to-staff ratio and is committed to delivering consistently high quality. Our business consulting services include naming a few: Governance, Risk, and Compliance, Business Transformation, Data Analytics, Human Capital, Operations Improvement, Program Management, Strategy & Innovation, Technology-enabled services, etc.

-

Business Risk Services

We deliver practical, pragmatic, and tailored solutions that support you in growing and protecting the value of your businesses. Our business risk services include naming a few: Enterprise Risk Management, Internal Audit, Operational Audit, Compliance Framework Solutions, Regulatory Compliance, Finance Risk and Modeling, Special Attestation Services, and Technology Risk Services. Are you looking into certifying your organization for best-practice management systems? We also offer gap assessments, implementation plans and managed services for ISO9001, ISO27001/2, ISO22301, and ISO37000, amongst many others.

-

IT, Cyber, Information Security & Privacy Services

Our highly skilled and experienced professionals are prepared to help you navigate the complex and dynamic digital environment you operate in. Our Cyber & Information Security solutions include amongst others: IT Audit and IT Strategy, Cyber Security Audit and Assessments, Cyber Strategy Solutions, Vulnerability Assessment and Penetration Testing, and Information Security & Privacy Frameworks (best practice) solutions.

-

Corporate Finance

For the past years, our highly experienced consultants have been dedicated to delivering a comprehensive array of services including transactions, valuations, deal advisory, and restructuring.

-

SHIELD - Technology Enabled Business Risk Services

With the launch of our brand-new operations center in Suriname, we offer managed services for (e.g.) risk and quality, regulatory compliance, cyber security, information security, privacy, business processes, financial Management and many more.

-

Financial Statement Audits

Our team of experienced auditors guarantee that the information presented in your financial statements is accurate and in accordance with prevailing accounting standards and company laws.

-

Financial Statement Reviews

Accuracy, compliance, and reliability. Our experienced auditors conduct a thorough examination, identifying errors and providing valuable recommendations to enhance reporting practices and internal controls.

-

Internal Audit Services

We analyze and pinpoint opportunities for enhancement, manage potential risks, and optimize operational efficiency, ensuring that you can confidently reach your business goals.

-

Data Assurance

Rely on our proficient team to conduct thorough evaluations, detect weaknesses, and establish resilient safeguards against data breaches, unauthorized access, and data manipulation. Our data assurance solutions are designed to protect your valuable information, ensuring its integrity, and fostering trust in your information systems.

-

Regulatory Compliance Services

Our Regulatory Compliance Services help you navigate complex regulatory landscapes and ensure adherence to applicable laws and regulations.

-

Compilation and preparation of financial statements

Our expert team delivers comprehensive reports that provide valuable insights for informed decision-making and regulatory compliance.

-

Bookkeeping and financial accounting

From managing financial records to preparing accurate reports, we ensure compliance, transparency, and sound financial management.

-

Payroll compliance and administration

At Grant Thornton, we meet the challenges of our clients. Our offering is tailored to meet all your payroll requirements through a single point of contact. Our outsourced payroll team becomes your dedicated payroll department, aiming to process your payroll in the most cost effective and compliant manner.

-

Business services and outsourcing

Our reliable and cost-effective outsourcing services help you streamline your business operations by taking care of your workload.

-

Tax Advice and Wealth Planning for high-net worth individuals

Our team of experienced tax advisors blend commercial experience and knowledge with tax expertise to advise on the full range of transactions including sales, mergers, restructurings, and wealth planning.

-

Tax Compliance

We prepare tax returns, for example for profit tax returns, personal income tax, wage tax and turnover tax/ sales tax. Our expert team handles all aspects of tax preparation and filing while keeping you informed of deadlines and minimizing the risk of penalties.

-

(International) tax planning and incorporation services

Experience the perfect combination of tax planning and incorporation services in one comprehensive package. Our team of experts strategically minimize your tax liabilities while ensuring compliance with regulations. Additionally, we provide guidance and support throughout the entire incorporation process, offering valuable insights on legal structures, registration, and tax implications.

-

Advice on estate and retirement planning

Secure your financial future with our dedicated estate and retirement tax planning service. Our experienced team specializes in developing tailored strategies to minimize tax liabilities, protect your assets, and optimize retirement income. Count on us to navigate intricate tax laws, ensuring peace of mind and financial security for your future.

-

Advice on investing on the islands

Embark on a journey towards financial growth with our comprehensive investment advice service. Our advisors know and remain up-to-date wit the market trends on the islands in the Dutch Caribbean region. Evaluate your risk tolerance and craft personalized investment strategies tailored to your goals.

Leaner, not meaner

Als Lean Six Sigma Master Black Belt, kijk ik altijd om me heen naar manieren om de LEAN-methodologie toe te passen in verschillende processen. Vandaag een reflectie op hoe het vooral wél kan…

“Laten we het proces lean and mean inrichten.” Een zin die ik honderden malen heb gehoord in mijn werkzame leven, en een zin waar ik (nog steeds) kippenvel van krijg. De afgelopen tien jaren heb ik mij verder en verder verdiept en gespecialiseerd in de LEAN methodieken en concepten, en ik kan u verzekeren dat “mean” zeker geen LEAN term is. De misvatting komt voort uit een onterechte en onjuiste toepassing van delen van de LEAN methodologie om organisaties slanker (leaner) te maken, wat veelal wordt vormgegeven door reorganisaties en ontslagen (mean). Als we naar het hart van de LEAN-methode kijken, blijkt echter dat dit bij uitstek een respectvolle aanpak richting de organisatie en haar personeel is.

De term LEAN werd voor het eerst geïntroduceerd door John Krafcik in zijn artikel “Triumph of the LEAN Production System” in 1988. Vaak wordt LEAN met Toyota geassocieerd echter was het Henry Ford die de basis legde voor Lean en Six sigma in 1913. Toyota heeft de Ford system in 1948 verbeterd en noemde dit het Toyota Production System (TPS), een systeem gericht op muri (het uitbannen van onnodige ballast), mura (het uitbannen van inconsistenties en muda (het minimaliseren van verspilling). Tot op heden nog het bekendste en meest succesvolle systeem voor optimalisatie.

De LEAN- methodologie richt zich op:

- Simpele zaken heel goed doen;

- Zaken elke dag beter te doen;

- Werknemers betrekken bij het proces van continue verbetering; en

- Op die manier verspilling te verminderen.

Terwijl LEAN is ontwikkeld als methode om productieprocessen te verbeteren en te stroomlijnen, werkt de methode ook goed in andere processen en sectoren. In tijden van besparingen en crisis, leek het me daarom zinvol om eens door een LEAN-bril naar ons mooie eiland te kijken. Want ondanks dat LEAN niet van de ene op de andere dag ingevoerd kan worden, zijn voor veel organisaties quick wins te behalen (zonder gemeen te worden!). En ondanks dat een volledige “leanificatie” een stuk meer tijd en energie vergt, kan elke organisatie toch een snelle start maken met het ‘slanker’ inrichten van haar processen. Er bestaat voor LEAN geen ‘one size fits all procedure’, en verloopt heel verschillend naargelang het bedrijf, de omgeving en soms zelfs de plaats waar alles zich afspeelt. Het toepassen van LEAN verloopt volgens de vijf principes van LEAN:

- Bepaal Klantwaarde - Waardecreatie door bijvoorbeeld vermindering van verspilling

De grootste verspilling in Curaçao is waarschijnlijk tijd. We verspillen massaal tijd van onze klanten, collega’s, leveranciers en andere stakeholders. Stel je eens voor hoeveel tijd je organisatie zou besparen als elk klantcontact 10% of zelfs 20% korter zou duren? En wat zou dit voor effect hebben op de klant- en medewerkerstevredenheid?

- Bepaal de Waardestroom - Richt je bijvoorbeeld op personen die waarde toevoegen

Dit is letterlijk “de verdubbelaar inzetten”. Identificeer die teamleden en collega’s die van nature de neiging hebben om waarde toe te voegen. Zet deze mensen in hun kracht, geef ze de juiste rollen en verantwoordelijkheden en laat ze verantwoordelijkheid nemen. Op deze manier creëer je een platform binnen je organisatie om dat gedrag te versterken en te laten herhalen. Je creëert als het ware rolmodellen, die je helpen met gedragsverbeteringen door de gehele organisatie. Durf dus vooral af te wijken van politiek-verantwoorde aanstellingen of promoties op basis van anciënniteit, maar kies kandidaten die daadwerkelijk de juiste fit voor de functie zijn.

- Creëer een ‘Pull’ mechanisme - Verbeter organisatiestromen door gebruik te maken van Pull

In een kleine eilandeconomie als de onze, is het lastig om LEAN voorraadbeheer te introduceren zoals we in de grotere landen met een distributienetwerk kennen. Wij zijn hier afhankelijk van levering via boot of vliegtuig. We kennen echter ook nog andere, minder voor hand liggende voorraden. Denk aan e-mails, aanvragen van klanten, klachten van klanten etc. Met name serviceorganisaties kennen dit soort voorraden. Een e-mail van een klant met een aanvraag welke verloren gaat in de grote voorraad mail (inbox) en een afhandeltijd voor klanten die nooit consistent is. De ene keer wacht je een week, de volgende keer twee maanden. Casemanagement helpt deze mailvoorraden te structureren, waardoor een medewerker op basis van een ‘pull’ mechanisme dossiers kan afhandelen. In dit geval wordt de procedure ingericht op basis van parameters als FIFO (first in-first out) of op basis van het risico, de omvang van de claim, etc.

- Zorg voor ‘Flow’ - Elimineer activiteiten die geen waarde toevoegen voor de klant

Denk hierbij bijvoorbeeld aan afdelingen die op ‘eilandjes opereren’ – met KPI's die vaak met elkaar in conflict zijn. Dit brengt vaak obstructies in het klant proces. ‘Flow’ betekent dat processtappen worden verbonden zonder dat er tussenvoorraden of wachttijd ontstaat. Als processtappen onderling worden verbonden, is er vaak sprake van beter teamwork, problemen worden direct duidelijk, snelle feedback over obstakels in het proces en de druk om problemen op te lossen wordt groter.

- Streef naar Perfectie - Zorg bijvoorbeeld voor consistentie en een hoge kwaliteit in de gehele organisatie

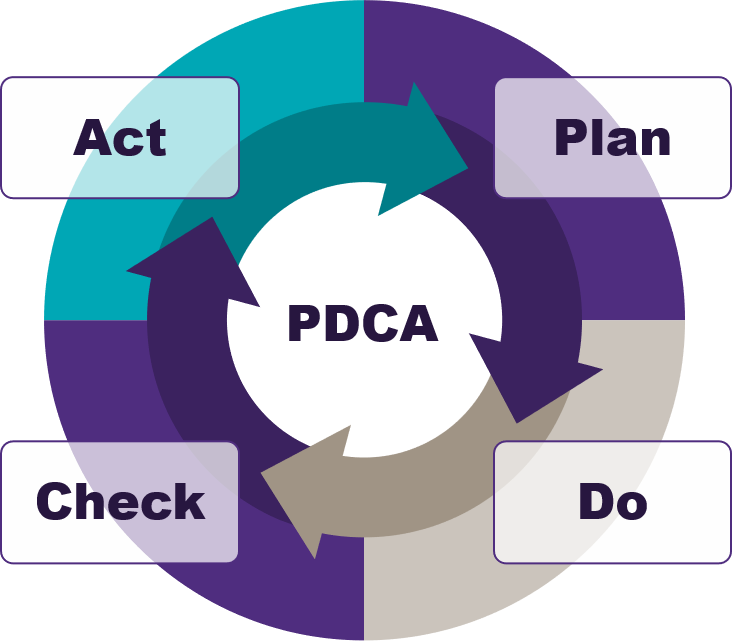

Wanneer je start met het optimaliseren en stroomlijnen van processen zullen resterende inefficiënties duidelijker zichtbaar worden. Een LEAN aanpak stimuleert het toepassen van de technieken door de gehele organisatie. In de praktijk leidt dit veelal tot simpelere processen, terwijl tegelijkertijd de kwaliteit en consistentie van de resulterende procesinformatie verbetert, zodat de organisatie beter in staat is beslissingen te nemen. En hoe blij denk je dat je klanten zullen worden als ze hun persoonsgegevens maar één keer in hoeven te vullen? In deze stap kun je vaak de Plan-Do-Check-Act (PDCA) cyclus gebruiken. PDCA is een methode gericht op continue verbetering van processen en producten. Het gebruiken van deze cyclus in onze bedrijfsprocessen helpt ons in het herkennen en onderkennen van verbetermogelijkheden en het implementeren daarvan. Door iedere procescyclus een beetje beter te maken, is een organisatie in staat zichzelf in enkele jaren naar een fors hoger niveau te tillen en op die manier beter te presteren en haar klanttevredenheid te verhogen.

Een LEAN blik op de processen in onze bedrijven, (overheids)organisaties en publieke processen helpt ons in het weerbaarder maken van onze organisaties en economie als geheel. Tegelijkertijd maken we onszelf een interessantere zakenpartner, vestigingsplaats en (toeristische) bestemming. Implementatie van LEAN in organisatieprocessen betekent zeker niet mean. Sterker nog, als wij onze organisaties, ons land en onze publieke processen LEAN-er weten te maken levert dit alleen maar meer werkgelegenheid op, meer ontwikkelingsmogelijkheden en maken we onszelf interessantere partners. Ik zou daarom graag “lean en mean” willen vervangen door de slogan “keen to be LEAN”.

Peggy Cecilia-Spong is Lean Six Sigma Master Black Belt en werkzaam in de Advisory service line bij Grant Thornton. Peggy laat in de praktijk zien dat procesverbetering in DNA te implementeren valt. En niet alleen in het DNA van mensen, maar ook in het DNA van organisaties. Alleen op deze manier haalt een organisatie ook het beste uit LEAN.